Jeder Hersteller gibt in seiner Anlagendokumentation Empfehlungen zur Wartung der Maschine. Um die Garantieansprüche aufrecht zu erhalten müssen diese vom Anlagenbetreiber

berücksichtigt werden.

Eine Wartung dient der vorbeugenden Instandhaltung und soll Verschleiß vermeiden bzw. reduzieren und beinhaltet das Abschmieren von Bauteilen sowie Kontrolle der

Schmierstellen sowie die Pflege der Maschinen und Anlagen.Durch Wartungen werden immer wieder Erkenntnisse gewonnen und Zustände definiert.Wird während der Wartung ein Bauteil mit

Ausfallrisiko erkannt sind sofortige Abstellmaßnahmen einzuleiten.

Bei komplexen Anlagen werden verschiedene Baugruppen und Maschinen zu einer Fertigungsanlage zusammen geführt.Hier müssen die Wartungsvorgaben der einzelnen Hersteller in

einem Gesamtwartungs und Instandhaltungsplan integriert werden.Es gilt die Wartungen und Inspektionen zu harmonisieren. Das bedeutet zum Einen eine

Anpassung der angegebenen Zeiten (Std-Tag-Woche-Monat-etc) um die Wartungen an Teilsystemen effektiv durchzuführen. Es müssen verschiedene Prüffristen eingehalten werden etc.

DIN 31051 beschreibt die Vorgehensweise jedoch muss jede Instandhaltung ihr eigenes Konzept und eine Strategie entwickeln.Die gewonnen Daten und Zustände der Anlagen sind durch

vorbeugende Instandhaltung mit Wartung und Inspektion definiert.Durch ständige Analysen wird das Ausfallverhalten der Anlagen optimiert und der Nutzungsgrad stabilisiert.So wird

aus der vorbeugenden Instandhaltung Schritt für Schritt eine zustandsabhängige Instandhaltung.Wichtig ist es hierbei die richtigen Schlüsse zu ziehen, denn die

Beurteilung der einzelnen Zustände birgt auch ein Risiko.

Eine Instandhaltungsstrategie für eine komplexe Fertigungsanlage muss verschiedene Abnutzungsverhalten und die Bedeutung der einzelnen Komponenten berücksichtigen.Kritische

Bauteile und Schwachstellen müssen analysiert werden. Bauteile die ein Ausfallrisiko beinhalten werden im Austausch bereit gehalten. Ersatzteilmanagement und

Lagerhaltung bilden eine weitere Säule der Organisation. Wenn die richtigen Ersatzteile schnell zur Verfügung stehen beeinflusst das die Stillstandszeit von Anlagen

erheblich. Nichts ist ärgerlicher für einen Instandhalter als lästiges suchen von Ersatzteilen in verstaubten Regalen.

Eine Differenzierung muss im Alltag zwischen den verschieden Instandhaltungsaufträgen stattfinden.Wie hoch ist der Anteil an störungsbedingter Instandhaltung, an

geplanter Instandhaltung mit festen Terminen und Routinen, an vorbeugender Instandhaltung mit bekannten Zuständen bei der alles geplant ist und alle notwendigen

Teile und Werkzeuge bereit gehalten werden außer der Termin zur Instandsetzung noch aussteht.

Um Wartungen und Inspektionen effektiv auszuführen müssen sogenannte Wartungspläne und Checklisten erstellt werden. Der Mitarbeiter kann anhand der Wartungspläne

die einzelnen Aufgaben abarbeiten.Mittels Fotos werden die einzelnen Zustände und Parameter visualisiert. Für einfache Aufgaben empfiehlt sich eine Checkliste nach dem Vorbild

des Piloten vor dem Start. Punkt für Punkt werden die Aufgaben geprüft und mit IO oder NIO bewertet. Ein Punkt der mit NIO bewertet wird muss logischerweise einen Folgeauftrag zur

Instandsetzung auslösen.

Es gibt auf dem Markt sehr gute Software um die Instandhaltungsarbeiten,Wartungen und Inspektionen und das Ersatzteilmanagement zu dokumentieren.

Instandhaltung und Ersatzteilmanagement müssen effektiv und aufeinander abgestimmt sein, es ist unerlässlich alle Daten zu erfassen und zu analysieren.

Um eine Maschine und Anlage wirtschaftlich betreiben zu können muss man sich natürlich mit der Instandhaltung der Maschine auskennen.Antrieb,Maschinengestell und Zusatzeinrichtungen müssen in

der EU nach den Regeln und Gesetzen gefertigt werden und die CE Konformität erfüllen.

Wer seine Maschine kennt hat die Pläne und Dokumentationen vorliegen und macht regelmäßige Wartungen und Inspektionen wie es der Hersteller vorschreibt.Bei verknüpften Anlagen und Systemen

müssen die Pläne der Situation angepasst werden.Alle Instandhaltungsleistungen sind zu dokumentieren und dienen als Basis für verschiedene Auswertungen.Änderungen sind sofort in den Plänen

und Dokumentationen zu erfassen.

Es ist immer ratsam schon während der Aufstellung und Inbetriebnahme einer Anlage die eigenen Instandhaltungsmitarbeiter zusammen mit den Fachmonteuren die Arbeiten durchführen zu lassen.

Beim Auftreten einer Störung an Maschinen und Anlagen ist schnelles und effektives Handeln gefordert.Die Informationskette muss straff organisiert sein.

Das Instandhaltungspersonal muss bei der Fehlersuche selektiv vorgehen und den Grund des Ausfalls Schritt für Schritt eingrenzen und beseitigen.Die Vorgehensweise und der Lösungsweg sind vom

Instandhalter zu dokumentieren.Die Daten werden gesammelt und dienen nach einer Auswertung der Schwachstellenbeseitigung sowie zur Kontrolle ob die Wartungen-Inspektionen-Verschleißtausch

aktuell sind und zur Anlagenrealität passen.

Sinnvoll sind Checklisten zur Fehlerbeseitigung und Anlagendokumentationen aus denen sich für die Instandhaltung schnell Schlussfolgerungen ziehen lassen.

- Temperaturanstieg von Bauteilen

- erhöhter Verbrauch von z.B Filter-Öl-Fett etc.

- Auslösen von Sicherungen/Motorschutzschaltern

- Geschwindigkeits-Taktzeitänderungen

Eine Instandhaltungsdokumentation mit – Fehlerkatalogen – Entstörungslisten -Checklisten – Arbeitsanweisungen zur Fehlerbehebung – hilft bei der Einarbeitung junger Kollegen und sichert die

technische Verfügbarkeit der Anlagen.

Alle Mitarbeiter müssen konsequent das Instandhaltungsgeschehen dokumentieren und aus diesen Daten werden die passenden Anweisungen und Listen erstellt.Die Daten dienen der

Schwachstellenanalyse und dem Ersatzteilmanagement der Instandhaltung.

Die Instandhaltung kann effektive und wirksame Methoden einsetzen um die Arbeiten für alle besser zu gestalten. Gute Organisation und funktionierende interdisziplinäre Zusammenarbeit aller

involvierten Abteilungen sind der Schlüssel zu mehr Effektivität.

Strukturierte und vollständige Maschinendokumentation

Strukturierte und vollständige Instandhaltungsdokumentationen

Eliminieren unsinniger Routinearbeiten die nicht zum Kerngeschäft von I&R gehören

Harmonisierte Wartungen und prozessorientierte Maschineninspektion

Vorbeugende Instandhaltung mit – Wartung-Inspektion an kritischen Bauteilen

Tägliche Sichtkontrollen und Checks der relevanten Maschinen und Anlagen

Entstörungsdokumentation und Reparaturanweisungen für wichtige Maschinen

Ersatzteillager und Ersatzteilmanagement mit Sinn und Verstand

Technischen Einkauf der die Instandhaltung unterstützt

Schraubschlüssel durch Information und Wissen ersetzen

Wissen und Informationen dokumentieren und in Erfahrung umwandeln

Fehler und Störungen dauerhaft beseitigen-nachhaltige Instandsetzungen

Wenn eine Maschine in der Produktion ausfällt ist eine schnelle Reaktion der Instandhaltung gefordert. Es geht darum die Maschine möglichst schnell wieder bereit für die Produktion zu machen.Um

die TV – Technische Verfügbarkeit – von Maschinen und Anlagen zu gewährleisten muss eine Instandhaltung mit systematischer Vorgehensweise und organisierten Arbeitsabläufen aufgestellt werden.

Die Störungsmeldungen müssen zur Störung der Anlage passen und klar aufzeigen in welchen Bereich der Anlage die Fehlfunktion auftritt. Falsche Störmeldungen und schlechte Visualisierung der

Meldungen im Display der Maschine erschweren der Instandhaltung ihre Arbeit.

Bei Störungen an komplexen Maschinen müssen sie selektiv vorgehen.Die Arbeit in interdisziplinären Teams (Elektrik-Mechanik-Steuerungstechnik) bringt bei der Fehlersuche einige Vorteile.So kann

die Fehlfunktion Schritt für Schritt eingegrenzt werden.

Um Störungen und Fehlfunktionen zu analysieren müssen alle relevanten Daten gesammelt werden.Selbst banal erscheinende Dinge können die Produktion nachhaltig beeinflussen.Schließen sie nichts aus

und gehen sie dabei Schritt für Schritt vor.Jede Änderung bedarf der Überprüfung.Versuchen sie nicht mehrere Änderungen auf einmal zu erledigen.So können sie am Ende nicht genau sagen was zum

Erfolg geführt hat.

- Fehler-Störung-Maschinenstillstand als Folge

- Meldung der Störung an die Instandhaltung

- Störungsdiagnose und Beauftragung Instandhaltung

- Fehlersuche durch Instandhaltung

- Beheben der Störung durch die Instandhaltung

- Übergabe an die Produktion

- Rückmeldung der Instandhaltung-Dokumentation der Arbeiten

- Verbesserung möglich??Durchführung planen/festlegen

- Schwachstellen dauerhaft beseitigen

Die Dokumentation der Instandhaltungsarbeiten bedarf der regelmäßigen Auswertung. Eine Analyse der Instandhaltungsdokumentation gibt Auskunft darüber ob wir – die richtige

Instandhaltungsstrategie verfolgen – die festgelegten Wartungstermine zur Anlage passen – die richtige Planung und den Einsatz der Ressourcen planen.

Aus der Anlagendokumentation ergeben sich die Daten für:

- OEE – Gesamtanlageneffektivität

- TV – Technische Verfügbarkeit Maschine

- MTBF – Durchschnittliche Zeit zwischen den Störungen

- MTTR – Durchschnittliche Zeit der Entstörungen

- MDT – Mittlere Ausfallzeit der Anlagen

- WT – Wartezeit (Kein Personal-Ersatzteile-Werkzeuge etc.)

Es gibt verschiedene Ursachen für den Ausfall von Maschinen und Anlagen. Konstruktionsbedingte Fehler-Fehler durch falsche Bauteile-Fehler durch falsche Programmierung-Fehler durch mechanisch

verursachten Verschleiß-Fehler durch falsch vormontierte Ersatzteile-Wechsel der Lieferanten-Außergewöhnliche Belastungen-Zufällige Fehler durch Fehlbedienung-Fehler durch äußere Einflüsse wie

Temperaturen,Luftfeuchtigkeit oder unerfahrenes Personal an der Maschine. Die Analyse der Instandhaltungsdokumentation gibt uns schnell Aufschluss über die Einflüsse von Außen und Innen die zum

Ausfall von Teilsystemen oder der ganzen Anlage führen.

Der Dokumentation von Instandhaltungsleistungen kommt auf allen Ebenen eine besonders wichtige Bedeutung zu. Die Facharbeiter der Instandhaltung leisten die Fehlersuche und Beseitigung der

Störungen.Sie dokumentieren ihre Tätigkeiten und leiten diese an die Vorgestzten und Mitarbeiter transparent weiter.Sie dient den Kollegen bei der schnellen Wiederherstellung der technischen

Verfügbarkeit und hilft der Instandhaltung den Nutzungsgrad der Anlagen zu verbessern.Eine dauerhafte Beseitigung von Schwachstellen ist mit einer lückenlosen Instandhaltungsdokumentation

möglich. Fehlervermeidung und Verbesserung der Anlagen und Prozesse werden durch die konsequente Auswertung der Dokumentationen möglich.

1.Eine Instandhaltung ist qualifizierter Dienstleister der Produktion und aller angeschlossenen Abteilungen.

2.Eine Instandhaltung analysiert die eigenen Arbeiten ,Abläufe und Prozesse und setzt die Erkenntnisse zeitnah um.

3.Das Management setzt der Instandhaltung Ziele und stellt den Erfüllungsgrad messbar dar. Instandhaltungen leisten einen positiven Beitrag zum Betriebsergebnis und erhalten bzw. steigern den

Wert der Maschinen und Anlagen.

Im Alltag einer Instandhaltung kommt es öfter vor dass die Anzahl an Störmeldungen und Reparaturen die Kapazitäten der Instandhaltung übersteigt.Seitens der Produktionsleitung und der

Instandhaltungsleitung muss eine Prioritätenliste der wichtigsten Maschinen und Anlagen erstellt werden.Die Mitarbeiter müssen anhand einer klaren Priorisierung und Beschreibung

wissen was zu tun ist und wer zu welchen Zeitpunkt zu informieren ist.Die Informationskette bei Ausfall von wichtigen Anlagen muss regeln wer hat wen zu welchen Zeitpunkt zu informieren.Ein

Eskalationsplan mit Vorgaben zu der zeitlichen und personellen Informationspflicht regelt den Umgang mit Störungen und Maschinenausfällen.

Eine Prioritätenliste,für die Abarbeitung von Entstörungen und Reparaturen,regelt den Tagesablauf der Instandhaltung bei Überschreitung der Ressourcen.So ist es immer logisch das die

Energie und Medienversorgung einer Fabrik eine hohe Priorität einnimmt.Ohne Strom,Wasser und Druckluft lassen sich die meisten Maschinen nicht betreiben.

Im Maschinenpark gibt es immer Anlagen die besonders eilige und wichtige Produkte herstellen.Oder andere Abteilungen sind sehr abhängig von der Produktion einer Fertigungsanlage.Anhand der

Prioritätenliste weiß in der Abteilung jeder sofort was zu tun ist.

Prozessanweisungen – Eskalationsplan bei Störungen

Beschreiben sie die Arbeitsabläufe und erstellen einen Eskalationsplan der die genaue Vorgehensweise beschreibt. So können ihre Mitarbeiter sicher sein und nach klaren Vorgaben arbeiten.

1. Was passiert nachdem eine Störung eine Maschine stillsetzt? Der Bediener versucht zu ermitteln warum es zur Störung gekommen ist.

2. Wie lange soll der Bediener selber versuchen eine Störung zu beheben? Der Vorgesetzte wird informiert und gemeinsam nach der Ursache geschaut.

3. Wann und wie wird die Instandhaltung über den Ausfall der Maschine informiert? Die Instandhaltung verfügt in der Regel über ein begrenztes Personal und kann bei gleichzeitigen Auftreten von

mehreren Störungen nur nach Priorisierung der Anlagen vorgehen.

4. Was hat die Instandhaltung bei eingehenden Störmeldungen zu leisten? Die Betriebsleitung priorisiert die Fertigungsanlagen und die Instandhaltung arbeitet die eingehenden Störungen danach ab.

5. Wieviel Zeit vergeht bis der Instandhalter vor Ort ist und mit der Fehlersuche/Instandsetzung zu beginnen? Klare Beschreibung der Störungen im Auftrag an die Instandhaltung und genaue Angaben

der Mitarbeiter erleichtern der Instandhaltung ihre Arbeit enorm.

6. Wenn der Mitarbeiter der Instandhaltung keine Lösung findet, was passiert dann? Der Mitarbeiter informiert seinen Vorgesetzten und der entscheidet über die weitere Vorgehensweise.

7. Maschinenausfälle mit „erheblichen“ Schäden und anstehenden Stillstand werden mit der Produktionsleitung besprochen und die weiteren Maßnahmen geplant.

Schritt-für-Schritt Vorgehen bei Störungen in der Instandhaltung-Beispiel

Die folgende Tabelle gibt Ihnen Schritt für Schritt einen Überblick zum Umgang mit Störungen/Maschinenausfall

In vielen Unternehmen kommt es vor, dass für die Entgegennahme der Störungsmeldung im Instandhaltungsbereich keine klaren Zuständigkeiten herrschen. Es wird vom Produktionspersonal, je nach

Möglichkeit, der einzelne Mitarbeiter oder Vorgesetzte angesprochen. Bei fehlender Arbeitsplanung finden sich Vorgehensweisen, die es vorsehen, eingehende Störungsmeldungen in

chronologischer Abfolge,ohne klare Prioritäten und anhand einer Prioritätenliste, abzuarbeiten. Dabei können Meldungen schlichtweg vergessen werden.Eine derartige

Arbeitsabwicklung hat zur Folge, dass in der Instandhaltung ein gewisses Arbeitsabwicklungsvolumen geschoben wird und die Instandhaltungskapazitäten für zu gering angesehen werden.

Markante Merkmale einer derartigen Vorgehensweise sind

- die Funktionen der Arbeitsvorbereitung nicht durchgeführt werden

- die anstehenden Aufträge nach Eingang einfach gesammelt werden

- Klare Vorgaben und Prioritäten fehlen oder mündlich erteilt werden

- Checklisten/Arbeitspläne für standardisierte Arbeiten nicht vorliegen

- Arbeitsbelege für die Mitarbeiter nicht ausgewertet oder erstellt werden

- Materialentnahmen aus den Magazinen ohne Dokumentation erfolgen

- Anforderungen und Bedarfe der Instandhaltung nicht zeitnah gedeckt werden

Diese Arbeitsweise hat viele negative Einflüsse auf den Maschinennutzungsgrad.Anhand eines Instandhaltungsplan und einer Instandhaltungsstrategie mit Arbeitsplänen, Checklisten, Prioritätenliste

und Eskalationsplänen, werden die Abläufe standardisiert.

Und auch hier gilt es die durchgeführten Arbeiten komplett zu dokumentieren um Auswertungen und Analysen zur Schwachstellenbeseitigung durchzuführen.

Die positiven Auswirkungen einer kompletten Instandhaltungsdokumentation wirken sich auf alle Bereiche aus und steigern am Ende den Maschinennutzungsgrad.Die Instandhaltungsarbeiten werden durch

Standardisierungen zügiger abgewickelt und durch Auswertungen der daten werden Stillstände verhindert.

Ein plötzlicher Maschinenausfall in der Produktion, durch eine Störung, erfordert eine schnelle und gezielte Reaktion der Instandhaltung.Nach Eingang der Meldung beginnt die Instandhaltung mit

der sofortigen Einleitung von Maßnahmen.

Die Informationskette muss gut und straff organisiert sein um keine unnötigen Wartezeiten zu produzieren.Störmeldung der Maschine und die Meldung an die Instandhaltung müssen alle nötigen

Informationen enthalten damit die Instandhaltung schnell die richtigen Schlüsse zieht.

Bei der Fehlersuche werden die Mitarbeiter auf ihre Erfahrungen, Beschreibungen und Fehlerkataloge zugreifen. Ein „alter Hase“ weiß oftmals schon bei Eingang der Fehlermeldung, Beschreibung was

zu tun ist um die Störung zu beseitigen. Neue Mitarbeiter und junge Kollegen besitzen diesen Erfahrungsschatz nicht und müssen die Dokumentation und Fehlerliste der Hersteller zur Hand nehmen.Es

kommt vor das die Fehlermeldung am Bedienpult nicht den tatsächlichen Zustand der Anlage wiederspiegelt. Dann wird es oft sehr schwierig und eine langwierige Fehlersuche beginnt. Wenn es verpasst

wird dass Wissen der erfahrenen Mitarbeiter im Unternehmen zu verankern, führt das nach deren ausscheiden aus dem Unternehmen zu einer Lücke die mühsam wieder geschlossen werden muss.Manche

Kollegen sind da nicht einfach und möchten ihr „eigenes Wissen“ nicht teilen um selbst unentbehrlich zu sein.Das ist jedoch der falsche Ansatz und darf eigentlich heute nicht mehr stattfinden.

Genau das ist der Grund um eine lückenlose Instandhaltungsdokumentation, mit einem Instandhaltungsplan und Fehlerkatalogen, die sämtliche Ereignisse standardisiert aufführen, anzulegen und immer

aktuell zu halten.

Jede Störung und Störungsbeseitigung muss dokumentiert werden. Anhand dieser Daten werden Fehlerkataloge mit Beschreibung der Vorgehensweise zur Beseitigung angelegt. Die Komplexität heutiger

Fertigungsanlagen, mit vielen Teilsystemen die eine Gesamtanlage bilden, erfordert eine Instandhaltungsstrategie die alle Belange berücksichtigt.

Aus den verschiedenen Herstellervorgaben und Empfehlungen für die einzelnen Baugruppen und Teilsysteme muss ein Gesamtinstandhaltungsplan erstellt werden der die Vorgaben der Hersteller

berücksichtigt. Wartungspläne, Inspektionen und Prüfungen müssen zeitlich harmonisiert werden, bei gleichzeitiger Wahrung der Garantieansprüche.

Die Störungsbeseitigung anhand einer lückenlosen Instandhaltungsdokumentation macht die Instandhaltung insgesamt effektiver und sorgt für einen stabilen Nutzungsgrad der Maschinen.

Ein Beispiel aus der Praxis:

Es kommt eine Meldung an die Instandhaltung: Presse 3, Spannhydraulik hat den Druck nicht erreicht! Maschine steht und die Produktion ist unterbrochen. Aufgrund der Meldung wird ein Mechaniker

der Instandhaltung damit beauftragt die Hydraulik zu kontrollieren um den Fehler zu beseitigen. Der junge Mechaniker macht sich in der Spätschicht daran die Hydraulik der Presse 3 zu inspizieren.

Im Einrichten fahren die Spannzylinder sauber ein und aus!.Er schaut nach dem Ölstand,den Temperaturen, wechselt den Filter,er tauscht das Druckregelventil und auch das Schaltventil,alles ohne

Erfolg.Die Maschine läßt sich nicht in Automatik schalten,es kommt direkt die Meldung am Display:Spannhydraulik Druck nicht erreicht! Es vergehen die Stunden und die „Baustelle“ wird der

Nachtschicht übergeben. Auch hier kein Erfolg bei der Fehlersuche trotz vieler Versuche der Mitarbeiter.

Bei der Schichtübergabe wird das Problem in der Instandhaltung besprochen.Plötzlich steht ein Elektriker der Abteilung auf und sagt:Ich glaube ich weiß was es ist! Zusammen gehen wir zur Anlage

und schauen uns alles nochmal gemeinsam an.Die Hydraulik funktioniert genau so wie es im Hydraulikplan steht,alle Drücke sind da und alle Druckschalter sind IO. Wir schauen uns die elektrischen

Pläne an und finden nichts.Dann öffnen wir den Schaltschrank und sehen sofort was los ist.Die 4 Spannzylinder sind vor einigen Wochen mit Initiatoren zur Endlagenabfrage ausgerüstet worden.Leider

sind die Pläne nicht aktuellisiert und die Initiatoren noch nicht in die Steuerung integriert bzw. die Störmeldung noch nicht visualisiert und angepasst. Das fehlende Signal der Endlage eines

Zylinder war vom Programmierer falsch zugeordnet worden, die Störmeldung lautet:Hydraulik Druck nicht erreicht! Eigentlich hätte am Display die Meldung:Spannzylinder Endlage nicht

erreicht!,erscheinen müssen. Bei der richtigen Meldung hätte der Maschinenbediener die Störung beseitigt,der Initiator wird eingestellt und die Anlage läuft!!!

So werden Zeit und Geld mit unsinniger Fehlersuche verschwendet weil die Meldung nicht zur Anlagenrealität passt.Und das ist leider Realität in vielen Unternehmen.Es fängt schon bei der

Bestellung einer Maschine oder Anlage an.Der Kunde als Betreiber der Anlagen sollte schon im Vorfeld erklären was er möchte und ein Lastenheft erstellen.Und alles zusammen mit der

Instandhakltung,die sich mit dem Ersatzteilmanagement und der Lagerhaltung beschäftigen muss.Standardisierte Anlagen und Baugruppen sorgen für eine effektive Ersatzteilstrategie und erleichtern

die Störungs und Schwachstellenbeseitigung!

Wartung – Abschmieren nach Plan

Damit Wälzlager zuverlässig ihre Funktion erfüllen, ist eine ausreichende Schmierung absolut wichtig. Der Schmierstoff verhindert den Verschleiß und schützt gleichzeitig die Oberflächen gegen

Korrosion und auch Schmutz. Für jeden einzelnen Lagerungsfall ist daher die Wahl eines geeigneten Schmierstoffs und Schmierverfahrens ebenso wichtig wie die richtige Wartung.

Für die Schmierung von Wälzlagern steht ein breites Angebot an Schmierfetten, Ölschmierstoffen und anderen Schmierstoffen zur Auswahl. Die Wahl eines geeigneten Schmierstoffs und eines geeigneten

Schmierungsverfahrens hängt in erster Linie von den Anforderungen wie der erforderlichen Drehzahl oder der zulässigen Betriebstemperatur ab. Aber auch andere Betriebsbedingungen, wie z.B.

Schwingungen und Belastungen, können die Auswahl beeinflussen.

Die günstigste Betriebstemperatur stellt sich dann ein, wenn dem Lager nur die Schmierstoffmenge zugeführt wird, die für eine zuverlässige Schmierung gerade ausreicht. Wenn der Schmierstoff

allerdings zusätzliche Aufgaben, wie Abdichtung, Spülen oder Wärmeabfuhr, zu erfüllen hat, können auch größere Schmierstoffmengen erforderlich sein.

Der Schmierstoff in einer Lagerung verliert im Laufe der Betriebszeit infolge der ständigen mechanischen Beanspruchung, der Alterung und der zunehmenden Verunreinigung allmählich seine

Schmierfähigkeit. Deshalb muss das Schmiermedium von Zeit zu Zeit ergänzt oder erneuert und bei Ölschmierung das Öl gefiltert oder in gewissen Abständen ausgewechselt werden.

Ein Schmiersystem muss regelmäßig auf seine Funktionen kontrolliert werden. Tägliche Inspektionen der Lagerstellen und des Schmiersystem sorgen für einen geringen Verschleiß, Inspektionen der

Schmierstellen und des gesamten Schmiersystem gehören in die alltägliche Routine einer jeden Instandhaltung und bilden einen wichtigen Teil der Wartungsarbeiten.

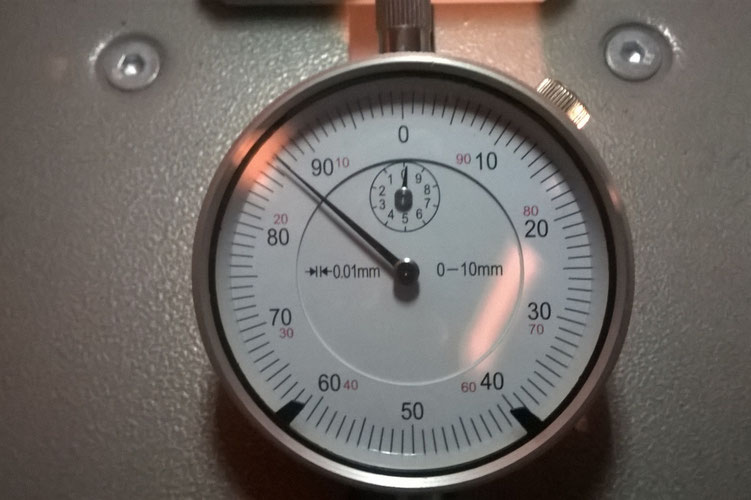

Schmieröl und Hydraulikölkontrolle gehört zur täglichen Arbeit der Instandhaltung.

Es kann anhand von Checklisten und einer täglichen Begehung an jeder Anlage eine kurze Inspektion durchgeführt werden.

Alle Lagerstellen und beweglichen Teile einer Maschine oder Anlage müssen ausreichend geschmiert werden um einen Maschinenausfall zu verhindern. Bei den Inspektionen wird zusätzlich der

tatsächliche Verschleiß festgestellt und dokumentiert. So kann im Bedarfsfall schnell reagiert werden und Bauteile werden zum Austausch bereit gehalten.

In einem Wartungsplan sollten alle Angaben zu den Schmiermittel, den Schmierzyklen und alle anderen notwendigen Aufgaben klar beschrieben werden. Mittels Fotos lassen sich die Zustände und

Bauteile einfach visualisieren. So wird die Arbeit nach Plan durchgeführt und dokumentiert.

Roboter, von der Antike bis heute Top aktuell!

Die zweite große Revolution nach der Industrialisierung im 19Jh. steht uns nun bevor. Roboter und Computer gesteuerte Systeme werden in

Zukunft viele Aufgaben für uns Menschen erledigen.Wir müssen lernen den Roboter als Kollege und nicht nur als Konkurrent zu sehen.Der Industrieroboter wird zum

Kollaborateur des Menschen.Bei der Partnersuche verlassen sich die suchenden Menschen auf die Algorithmen der Partnervermitlungen.Und es wird viele Bereiche geben die in

naher Zukunft von autonomen Systemen erobert werden.

Industrieunternehmen kennen ihn schon einige Zeit und man hat gelernt mit Robotern zu leben.In der zweiten Ebene der Industrie sind sie schon lange Teil der Belegschaft und

verrichten schwere,belastende Arbeiten die früher von Menschen erledigt wurden.In den Fabrikhallen schweißen,fügen,sägen,stapeln,sortieren etc.die Industrieroboter schon seit vielen Jahren

erfolgreich.In den Kellern werden die Transporte autonom durchgeführt und die Hochregalesysteme stellen die Ladung für die ankommenden LKW automatisch bereit.“Futureworld“ ist bereits real

und doch noch nicht überall in den Köpfen der Menschen angekommen.Noch ist die autonome Welt unsichtbar und meist in der Industrie ansässig oder in der Testphase.

Die Digitalisierung als Teil der viel beschworenen Industrie 4.0 und die damit verbundenen Erkenntnisse erfassen nun Bereiche die sich eine Automatisierung durch Roboter vorher nicht

vorstellen konnten.Über die Möglichkeiten der neuen Einsatzgebiete kann man spekulieren.Sicher ist das viele Jobs im Dienstleistungsbereich,in der Kranken und Altenpflege,im Bereich Beratung

und Finanzsektor,Transport und Handel in der Zukunft von Kollege Roboter bzw. Computer gesteuerten Systemen erledigt werden können.Wir müssen heute schon nach Lösungen suchen die den

Menschen,deren Jobs wegfallen,eine neue Perspektive für ihr Berufsleben bietet.

In welchen Schritten wir diesen Weg gehen mag niemand zu prophezeien.Sicher ist nur das die Automatisierung immer mehr Bereiche erfasst.Die Roboter sind nicht länger Spielzeug für Technik

begeisterte oder allein als Schwerarbeiter der Industrie gebraucht sondern erobern sich ihren Platz zwischen den Menschen.Eigentlich ist das auch nur Teil unserer Evolution,oder?

Schon in der antiken Zeit gab es Überlegungen über Roboter.

Dank an die alten Meister der Mathematik und Ingenieurskunst.Ohne die Ägypter, Griechen und viele weitere antike Völker wären wir heute nicht in der Lage Technik so zu nutzen wie wir es seit

über 100 Jahren gewöhnt sind.

Schon Homer beschreibt 800 Jahre vor Christus im griechischen Epos Ilias die Konstruktion und vor allem die Wirkungsweise von Robotern. Die griechische Meeresgöttin Thetis besucht den Schmied

Hephaistos, der gerade sogenannte Dreifüße, also stativähnliche Beine für 20 von ihm geschmiedete künstliche Wesen herstellt:

„Goldene Räder setzte an ihrem Boden er an,

damit sie von selbst sich bewegten

zur Vollversammlung der Götter

und wieder Nachhause zurück.

Ein Wunderwerk, für alle zum Anschauen.“

Dokumentiert findet es sich im Werk „Politik“ des griechischen Philosophen Aristoteles, der schrieb: „Wenn jedes Werkzeug auf Geheiß, oder auch vorausahnend, das ihm zukommende Werk

verrichten könnte, … so bedürfe es weder für den Werkmeister der Gehilfen noch für die Herren der Sklaven.“

Noch heute basieren viele unsere Techniken auf Erkenntnissen die vor über 2000 Jahren schon Heron von Alexandria und Archimedes gelangen,oder etwas später dem großen Genie Leonardo da Vinci,

Galileo, Stephenson, Bosch, Diesel , Daimler, Krupp,Thyssen, Opel oder Ford(die Reihe namhafter Menschen ist nicht vollständig).

Was glauben sie , wie sind die Pyramiden,die Chinesische Mauer oder das Kolosseum entstanden? Natürlich nicht durch Aliens , nein sondern durch die Techniken der Hebelkräfte , Hydraulik ,

Auftrieb , Ausdehnung , Seilzüge und Getriebeübersetzungen.Es waren natürlich auch eine Menge an Menschen und Nutztiere im Einsatz , doch dank der technischen Hilfe waren wir Menschen auch

vor tausenden Jahren dazu fähig aussergewöhnliches zu leisten.Das Prinzip der Archimedischen Schraube finden wir heute an jedem Schiffs antrieb oder in der Exenter Pumpentechnik.Und der große

Vorteil des Schraubenprinzip ist die Vielzahl an Einsatzgebieten,denn es lassen sich die unterschiedlichsten Medien damit fördern.

Die ersten automatischen Türen und Tore und der erste Münzautomat stammen aus der Hand von Heron.In den alten Tempeln konnten Gläubige eine Münze in einen Wasserspender für heiliges Wasser

werfen.Über eine Wippe im Inneren des Gefäßes wurde ein Ventil geöffnet und es floss eine kleine Menge Wasser aus dem Hahn.Beim Weg der Wippe zurück in die Ausgangsstellung wurde der kleine

Waservorrat für die nächste Abgabe automatisch befüllt.Auch die Kolbentechnologie wurde von Heron von Alexandria im ersten Jahrhundert n. Chr. bei der Konstruktion der ersten Dampf

betriebenen Maschine (Aeolipile) benutzt. Der Heronsball ist die erste schriftlich überlieferte Dampfkraftmaschine. Er ist genau in Herons Schrift Pneumatika beschrieben. Die Erfindung hatte

in der Antike keinen Nutzen für die Menschen. Erst rund anderthalb Jahrtausende später wurden in Frankreich und England Dampfkraftmaschinen zur Verrichtung von Arbeit

eingesetzt.James Watt und Kollegen hatten den Nutzen nun erkannt.Der Beginn der Industriealisierung ,Dampf schafft Arbeitsplätze.

Die schweren Türen der Tempel wurden über Seilzüge mittels verdrängen von Wasser und Dampf geöffnet und geschlossen. Die Betreiber der Tempelanlagen waren wohl die ersten großen Förderer von

automatischen Systemen.Und durch ändern z.B. der Seillänge oder einzelner Gewichte konnte so eine Maschine sogar programmiert werden.Ja und vergessen wir nicht den großen Archimedes der uns

die Zahl phi gab um nun die Quadratur des Kreises vorzunehmen – bis heute vergeblich.

Die Römer hatten die ersten industriellen Fertigungsanlagen bereits etabliert , so standen mehrere Kornmühlen hintereinander und nutzen die Kraft des Wassers sehr effizient aus.Sie hatten das

bereits im Jahr 100 vor Chr, erfunden und genutzt.Windmühlen waren bei den Persern schon 500 Jahre früher erfunden und weit verbreitet.

Die Produktion lief an 24 Std rund um die Uhr , quasi die ersten Schichtarbeiter in automatischen Fabriken !!

Und all dies führt dann zur wichtigen Aufgabe des Instandhalter und den Aufgaben die sich seit der Industrialisierung sehr schnell verändert haben und weiter verändern werden.

Für den Instandhalter werden die Aufgaben differenzierter und immer komplexere Systeme verlangen nach Weiterbildung.

Eine geplante Wartung an einer komplexen Anlage erfordert das entsprechende Wissen über die Abläufe und den Aufbau des Gesamtsystem und der einzelnen Teilsysteme.Ein Gesamtwartungsplan der alle

einzelnen Teilsysteme und Baugruppen berücksichtigt muss erstellt werden.

Die Hauptfunktionen der Anlage sind sicherzustellen bei minimalen Verschleiß und maximaler Nutzungszeit.

Bei einer komplexen Anlage werden verschiedene Teilsysteme und Baugruppen zusammen geführt.Die Empfehlungen zu Wartung und Inspektion der Hersteller einzelner Teilsysteme sind von der

Instandhaltung zu berücksichtigen.Bedingt durch diesen Umstand müssen die einzelnen Wartung und Inspektionspläne und Empfehlungen der verschieden Hersteller zusammen gefasst werden.Um

Garantieansprüche aufrecht zu erhalten müssen die Wartungsvorschriften und Empfehlungen der Hersteller berücksichtigt und eingehalten werden.

Die einzelnen Pläne der Hersteller müssen vereinheitlicht werden, so müssen z.B. die Zeitangaben der Wartungen und Inspektionen einheitlich umgerechnet werden (Stunde-Tag-Monat etc.).Dann wird

aus den einzelnen Wartungsplänen der verschiedenen Hersteller ein Gesamtwartungsplan entwickelt, der die Belange und Empfehlungen der Hersteller berücksichtigt.Anhand des Gesamtwartungsplan

werden die Arbeiten an den Teilsystemen effektiv zusammengefasst und abgearbeitet.Einfache Kontrollen und tägliche Routinen können von den Anlagenbediener ausgeführt werden.

- Wartungsarbeiten die einen Anlagenstillstand erfordern sind an allen Teilsystemen zusammenzufassen

- Alle durchgeführten Arbeiten sind einheitlich zu dokumentieren.Die Instandhaltungsdokumentation bildet die Grundlage für den Instandhaltungsplan und die Instandhaltungstrategie

- Autonome Instandhaltung durch die Werker durchführen.

- Ähnliche Wartung und Inspektionsaufgaben an verschiedenen Teilsystemen sind zusammenzufassen.

- Prüfungen an verschiedenen Teilsystemen der Anlage sind terminlich zusammenfassen.

Die Anlage und die einzelnen Teilsysteme bestehen aus verschiedenen Komponenten.

-

Mechanische Baugruppen

-

Elektrische Baugruppen

-

Elektronische Baugruppen

-

Pneumatische Komponenten

-

Hydraulische Komponenten

Mechanische Baugruppen werden besonders beansprucht.Sie dienen der Kraftübertragung und müssen große Drehmomente umsetzen.Führungen und Lager müssen geschmiert werden um den Verschleiß zu

minimieren,Ölbehälter müssen kontrolliert und befüllt werden.Bei Wellen und Kupplungen ist die Ausrichtung und Geräusche zu kontrollieren.Getriebe ,Ketten und Riemen sind regelmäßig zu prüfen.

-

Maschinengestell

-

Lager und Führungen

-

Getriebe – Ketten – Riemen

-

Kupplungen

-

Brems-Kupplungskombinationen

Elektrische und Elektronische Baugruppen dürfen nur von dafür ausgebildeten Personal ausgeführt werden.Die Vorschriften des VDE und die UVV sowie die Vorschriften der BG (BGV A3) sind zu

beachten.Leitung entsprechend den Vorschriften verlegen und abzuschirmen, Potenzialausgleich der Kabelkanäle, Selektive Absicherung.

-

Motoren und Antriebe

-

Schaltschränke und Trafos

-

Steuerung, Bedienpult und CPU`s

-

Aktoren – Sensoren – Signalverarbeitung

-

Kabel und Leitungen

Pneumatische Komponenten dürfen nur von Fachpersonal gewartet werden.Pneumatische Anlagen stehen unter Druck und müssen bei Instandhaltungsarbeiten drucklos gemacht werden.Leitungen und

Schläuche sind auf Leckagen zu prüfen.Einstellungen der Manometer kontrollieren. Leckagen sind mit einem guten Gehör und Fingerspitzengefühl zu detektieren.

-

Verdichter, Kompressor

-

Druckspeicher, Druckbehälter, Filter und Trockner

-

Leitungen, Rohre, Schläuche, Manometer

-

Druck/Überdruckventile, Schaltventile, Rückschlagventile

-

Arbeitsglieder, Zylinder

Hydraulische Komponenten dürfen nur von Fachpersonal gewartet werden.Hydraulische Anlagen arbeiten mit hohen Druck und müssen bei Arbeiten drucklos gemacht werden.Leitungen und Schläuche sind auf

Leckagen zu überprüfen.Pumpen auf verdächtige Geräusche kontrollieren.Druckanzeigen überwachen, Filteranzeigen überwachen, Temperaturen der Hydraulik kontrollieren.Zylinder auf Leckagen

kontrollieren.

-

Aggregat, Hydraulikölbehälter

-

Pumpen, Ölfilter und Druckanzeigen

-

Druckbegrenzungsventile, Druckregelventile

-

Absperhähne und Rückschlagventile

-

Druckspeicher, Ölkühler

-

Wasserkühlung, Emulsionen

Es sind viele verschiedene Dinge zu beachten um eine Wartung effektiv und effizient durchzuführen. Ohne eine exakte Planung im Vorfeld werden nicht alle Arbeiten die möglich und sinnvoll sind

durchgeführt. Jeder Maschinenstillstand kann und muss von der Instandhaltung genutzt werden um geplante Maßnahmen zeitnah umzusetzen. Die bei den Wartungen und Inspektionen festgestellten Mängel

und erkannten Risiken durch Verschleiß können bei funktionierender Planung step by step abgearbeitet werden.

Wartungen und Wartungspläne – hinter diesem Sammelbegriff verbirgt sich ein Mysterium der Instandhaltung.Und jeder im Unternehmen definiert den Begriff der

Wartung anders und hat somit andere Erwartungen.Daher muss ganz klar und deutlich im Unternehmen kommuniziert werden was mit den Wartungen erreicht werden muss

und mit welchen Mitteln die Instandhaltung das umsetzen soll.Es liegt nicht allein in der Hand der Instandhaltung erfolgreiche Wartungen zu etablieren.Das Management muss mit

allen involvierten Abteilungen einen Plan aufstellen.Der Instandhaltungsjahresplan enthält alle geplanten Aktivitäten und geplante Termine.So werden die Wartungen in den

verschiedenen zeitlichen Zyklen und geplante Instandsetzungen und Revisionen terminlich fixiert.In die Planungen muss die Ersatzteilversorgung und Verfügbarkeit aufgenommen

werden.Redundante Lieferketten und Lagerhaltung von Verbrauchsmaterial und Ersatzteilen müssen abgestimmt werden.

Um das Thema Wartungen in eine Instandhaltung zu implementieren,die keine oder wenig Erfahrung mit VI Plänen und Wartung und Inspektion hat,muss ein

ganzheitliches Konzept und eine Instandhaltungsstrategie interdisziplinär entwickelt werden.Das funktioniert nicht von heute auf morgen.Es müssen klare

Strukturen geschaffen werden und die Instandhaltungsdokumentation spielt eine wesentliche Rolle bei der Umsetzung von Maßnahmen.Der Qualifikationsstand der

Mitarbeiter,die Kapazitäten der Instandhaltung sowie das Ersatzteilmanagement bilden weitere Grundpfeiler einer erfolgreichen Instandhaltung.

Wenn eine Maschine ausfällt hören die Instandhalter oft diesen Satz: Wie konnte das passieren,?wir haben doch die Wartungen durchgeführt.Deshalb muss die Instandhaltung

eine eigene Strategie und Organisation entwickeln und ihre Wartungen für die vorhandenen Maschinen definieren.Die Instandhaltungsmitarbeiter müssen hinter dem Konzept stehen und die

Wartungspläne mit „Leben“ füllen.Dieser Prozess muss ständig verbessert und aktuallisiert werden.Neu gewonne Erkenntnisse flißen sofort in die tägliche

Arbeit mit ein.Es müssen Standards etabliert werden und das fängt bei der Bestellung einer Maschine an.Mit Lastenheften werden den Lieferanten Standards vorgegeben..Ein weiterer wichtiger Punkt

sind die Kapazitäten der Instandhaltung seitens der Anzahl und der Qualifikation der Mitarbeiter.Und dabei spielt es erstmal eine untergeordnete Rolle ob sie die Wartungspläne selber in Exel

erstellen und mit dem Kugelschreiber ausfüllen oder mittels Smartphone oder Handheldgeräten arbeiten.Es gibt eine Reihe von Software zum Thema Instandhaltung und Wartung.Auswertungen der gewonnen

Daten sorgen für eine Schwachstellenbeseitigung und helfen der Instandhaltung die Funktionalität von Fertigungsanlagen zu gewährleisten.

Wartungen dienen der vorbeugenden Instandhaltung und beinhalten alles um das Thema abschmieren und pflegen einer Maschine.Verschleiß soll vermieden oder minimiert werden

und erkannte Mängel werden beseitigt oder eine Instandsetzung geplant.Jeder Hersteller schreibt in seiner Dokumentation eine Empfehlung zur Wartung und Inspektion vor.Bei komplexen

Fertigungsanlagen müssen die einzelnen Herstellervorgaben zu einem Gesamtwartungsplan zusammen gefasst werden.Die einzelnen Baugruppen und Komponenten müssen aufeinander

abgestimmt gewartet und inspiziert werden. Wartungen werden maßgeblich von der Instandhaltungsorganisation und der Strategie beeinflusst.

Wartungen kosten Zeit und Geld und müssen daher genau geplant und abgestimmt werden.Es gilt die richtigen Ersatzteile und Material sowie Werkzeug und Mitarbeiter bereit zu halten.Die

Produktion muss die notwendigen Wartungen durch die Instandhaltung akzeptieren und in ihre Maschinenbelegungszeit mit einplanen.

Instandhaltungsstrategien:

-

Reaktive Instandhaltung – Instandsetzung nach Ausfall

-

Vorbeugende Instandhaltung nach Termin und Vorgaben

-

Zustandsorientierte Instandhaltung – Ausfallrisiko beurteilen

-

Wissenorrientierte Instandhaltung – Umsetzung von Erkenntnissen

-

Vorrausschauende Instandhaltung – Ständige Datenauswertung – 4.0

Wichtig ist es natürlich immer die Herstellervorgaben für Wartungen und Inspektion zu beachten um die Garantieansprüche nicht zu verwirken.Es muss das richtige Schmierfett und die passende

Ölsorte verwendet werden.

Die Wartungen müssen in einem temporären Zyklus durchgeführt werden, jedoch besteht eine gewisse Flexibilität.Es ist also nicht immer möglich die Arbeiten in den Nebenzeiten der Produktion

durchzuführen.Priorität hat es immer einen Anlagenstillstand durch Wartung zu vermeiden.Jeder Anlagenstillstand muss für vorbeugende Instandhaltung genutzt werden.Während eines Umbau oder

Rüstarbeiten an den Maschinen werden von der Instandhaltung Wartungen und Inspektionen gemacht.