Umformmaschinentechnik Teil I – Pressen – Pressenprüfung

Mechanische Pressen werden zur spanlosen Formgebung von Werkstoffen und Gemengen mittels einer geradlinigen Werkzeugbewegung eingesetzt. DieFormgebung findet zwischen dem festen Pressengestell und dem beweglichen Pressenstössel durch eine Schliessbewegung der Werkzeuge statt.

1.Pressenprüfung -Wiederkehrende Prüfung von Pressen und ähnlichen Maschinen – Maschinenrichtlinie(98/37&2006/42EG) BetrSichV – DIN EN 692/693 – BGR 500 – VBG 7n5.1 & VBG 7n5.2 – ZH 1/281 ZH 1/457 ZH 1/387 ZH 1/508 ZH 1/607 TRBS 2111 – TRBS 1203 – CE Konformität –

Pressen gehören zu den „gefährlichen Maschinen“ ,ganz besondere Aufmerksamkeit gilt wenn die Werkstücke von Hand in den Pressenraum bzw. das Werkzeug eingelegt werden.Hierbei besteht eine enorme Gefahr sich zu verletzen.Deshalb ist es wichtig das immer sichergestellt ist das sich ein Hub nur durchführen lässt, wenn Personen und ihre Extremitäten ausserhalb des Gefahrenbereich sind.Bei vollautomatischen Pressen und Pressenstrassen sind Schutzzäune und Türen Teil des System, hier besteht die Gefahr durch eine Manipulation der Schutz/Sicherrungseinrichtungen.

Schutzeinrichtungen dürfen in keinem Fall -über,unter oder umgriffen werden – Zugang zum Gefahrenbereich darf ohne Abschaltung nicht möglich sein – Ein Hintertreten der Schutzeinrichtung darf nicht möglich sein – Für ein freies Sichtfeld rund um den Gefahrenbereich sorgen – Bei Störung/Fehler wird ein Hub verhindert und bis zur Behebung stillgesetzt – Während des Hub ist ein eingreifen in den Arbeits/Werkzeugraum durch Schutzeinrichtungen wirksam zu verhindern – Während sich Personen im Arbeits/Werkzeugraum aufhalten wir ein Hub durch Schutzeinrichtungen wirksam verhindert – Abstände von Zweihandschaltung und beweglichen Teilen muss eingehalten werden – Nachlaufweg des Stössel<30° –

2.Regelmäßige wiederkehrende Prüfung von Pressen sind im Abstand von 1/2 – 1 Jahr zu empfehlen.Die BG Vorschriften VBG7n5.1&5.2 fordern eine jährliche Überprüfung durch hierfür befähigte Person.Es ist in diesem Zusammenhang auch immer wieder der Begriff einer UVV Pressenprüfung zu hören.Seit 2004 ist dieser Begriff jedoch nicht mehr aktuell.In der TRBS 1203 sind die Bedingungen für Prüfer von Pressen definiert.

3.Die BetrSichV und die BG Vorschriften schreiben also eine jährlich Überprüfung durch befähigte Personen vor.Als Betreiber von Maschinen/Anlagen von denen eine potentielle Gefährdung für Mitarbeiter ausgeht bin ich zur jährlichen Prüfung verpflichtet.Bei einem Unfall mit gesundheitlichen Beeinträchtigung von Mitarbeiter an einer ungeprüften Maschine fällt das unter das Strafrecht und wird mit einer Freiheitsstrafe von bis zu einem Jahr bestraft.

4.Das Amt für Arbeitsschutz und die Berufsgenossenschaften sind in Deutschland für die Gesundheit der Mitarbeiter verantwortlich.Die Arbeitsschutzbehörden stellen sicher das es zu keiner Gefährdung der Sicherheit und Gesundheit der Mitarbeiter am Arbeitsplatz kommt.

5.Als befähigte Person bin ich für die Prüfung sämtlicher Sicherheitseinrichtungen zuständig und unterliege dabei keinerlei Weisungsbefugniss von Vorgesetzten.Stellt der Prüfer einen Schaden der Sicherheits und/oder Schutzeinrichtungen fest ist die Anlage still zu setzen bis sich die Maschine wieder in einem ordnungsgemäßen Zustand befindet.Der Prüfer dokumentiert seine Tätigkeiten und ggfs. die festgestellten Verstöße und übergibt diese dem Betreiber der Anlagen.Der Betreiber der Anlagen hat für eine sofortige Abstellung von Mängeln die die Arbeitssicherheit der Maschine betreffen zu sorgen.

https://www.amazon.de/dp/B077RQZFWP#reader_B077RQZFWP

https://www.amazon.de/dp/B077RQZFWP

Umformtechnik Teil II – Pressen – Führungen

Pressenführungen gehören neben Antrieben und Maschinengestell zu den wichtigsten Baugruppen und müssen verschiedene Anforderungen erfüllen. Führungen müssen hoch belastbar und möglichst lang ausgeführt werden um ein Kippen des Stößel während des Umformprozess zu vermeiden.Geradführungen haben die Aufgabe die Werkzeugschließbewegung mit einem bestimmten Freiheitsgrad zuzulassen. Die Führung des Stößel ist bei den zweiteiligen Schmiedewerkzeugen entscheidend für die Lagegenauigkeit während des Umformen. Es können verschiedene Fertigungsfehler auftreten.

- 1.Versatz im Teil

- 2.Höhen-Dickenunterschiede im Teil

- 3.Auftrefflagefehler

- 4.Schlagschnitt

- 5.Verschiebelagefehler-zentrisch-exzentrische Belastung

- 6.Parallelitätsfehler unter Lasteinwirkung

Ursachen für Fehler am Produkt können in der Maschinenkonstruktion liegen.

- Führungsspiel ist zu groß

- elastische Verformungen der Führungen unter Last

- Kippen des Stößel durch unausgeglichene Massen

- Neigen des Gestell unter Last

- Schwankungen des Arbeitsvermögen

- Durchbiegung des Kopfstück – Exzenterwellenlagerung

Das Führungsspiel zwischen Stößel und Maschinengestell muss einstellbar sein.Es sollte so gering wie möglich eingestellt werden.Es gibt verschiedene Konstruktionen wie nachstellbare Keile, Rundkeile und Schraubvarianten um die Führungsleisten einzustellen.

In addition to drives and machine frames, press guides are among the most important assemblies and have to fulfill various requirements. The guides must be highly load-bearing and as long as possible in order to avoid tilting the ram during the forming process. Straight guides have the task of permitting the tool closing movement with a certain degree of freedom. In the case of the second-part forging tools, the guide of the tappet is decisive for the positional accuracy during the forming process. Various manufacturing errors may occur.

1.Discount in part

2.Height thickness differences

in part

3.Application error

4.Power cut

5.Shifting error-centric-eccentric load

6. Parallelism error under load

Causes for errors in the product can be in the machine construction.

Play is too big

Elastic

deformation of the guides under load

Tilting of the tappet by unbalanced masses

Tilting the rack under load

Fluctuations

in working capacity

Bend of head piece – eccentric shaft bearing

The guide clearance between the ram and the machine frame must be adjustable. It should be set as low as possible. There are different constructions such as adjustable wedges, round wedges and screw versions to adjust the guide rails.

Umformtechnik III – Maschinenverhalten von Pressen

Die Gestellsteifigkeit einer Umformmaschine hat erheblichen Einfluss auf die Verformgenauigkeit von Werkzeugen, den Werkzeugverschleiss und die Produktqualität der Erzeugnisse. Hinzu kommt die Führungsgeometrie und das Führungspiel zwischen Stößel und Ständer. Elastische Durchfederung des Maschinengestell und des Triebwerk nehmen ebenfalls Einfluss auf die Werkstückgenauigkeit und den Verschleiss der Werkzeuge.

Nach Ickert ist „die Genauigkeit der Grad der gewünschten Annäherung an ein gewolltes Ergebniß“ Der verwendete Maßstab für die „Genauigkeit“ stellt die „Bestmögliche“ Ungenauigkeit, d.h. die Abweichung zwischen dem gewünschten Sollwert und dem Istwert dar. Die so gewählte „Toleranz“ ist damit eine zuverlässige und vereinbarte Abweichung des Istwert vom Sollwert.

Das Genauigkeitsverhalten von Pressen muss funktionsnotwendig ausgelegt werden. Die konstruktive Ausbildung der Querschnitte, Herstellung in Stahlschweißkonstruktion oder Gusskörper und die Auswahl des Triebwerk bestimmen vielfach die Qualität der Erzeugnisse.Parallelität der Werkzeugaufnahmen/Bohrungen zwischen Tisch und Stößel. Rechtwinkeligkeit der Stößelbewegung zum festen Pressentisch. Ausreichende Steifigkeit des Maschinengestell und wenig Schwankungen des Arbeitsvermögen der Presse bilden die Grundlage um wirtschaftlich fertigen zu können.

Eine zu klein dimensionierte Maschine wird dauernd überlastet während eine zu groß ausgelegte Maschine unwirtschaftlich produziert.

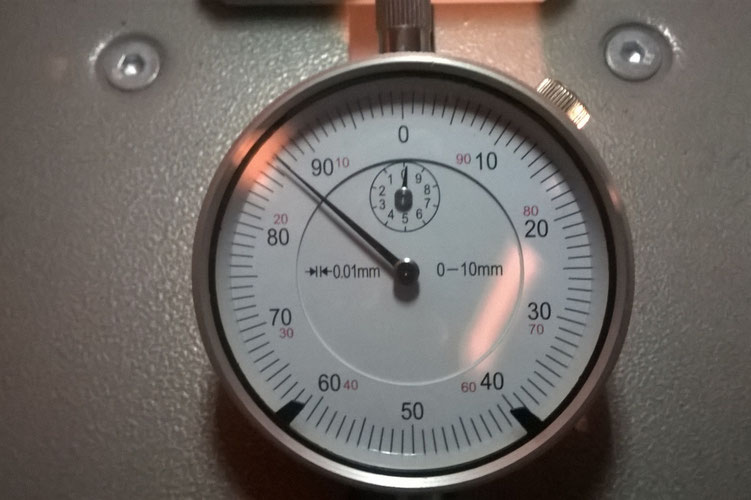

Die Genauigkeit der Stößelbewegung kann ohne Last bestimmt werden, durch feststellen der Winkeligkeit des Stößelhub in zwangsfreier Bewegung. Die Bewegungsgenauigkeit des Stößel unter Last mit zwansgeführten Hub kann mittels Hochgeschwindigkeitskamera ermittelt werden. Die Aufnahmen sind bei der Fehlersuche oftmals hilfreich.

Mögliche Fehler am Produkt sind auf verschiedene Faktoren zurück zu führen

1.Kippen des Stößel in der Abwärtsbewegung-Führunfsspiel

2.Elastische Verformungen der Führung oder des Maschinengestell

3.Aussermittige Belastung – Verschiebefehler – Schlagschnitt

4.Neigen des Gestell während des Arbeitshub

5.Auftrefflagefehler durch schlechte Führungsgeometrie/Führungsspiel

6.Fehlende Parallelität zwischen Tisch und Stößel-Parallelitätsfehler

7.Kein Winkelhub des Stößel zum festen Pressentisch

8.Fehlende Flucht der Werkzeugaufnahmen am Ober und Unterteil des Werkzeug

9.Werkzeugaufnahmeflächen sind verschliessen-WZG biegt sich durch

10.Unausgeglichene Massenmomente-Stößelgewichtsausgleich

Um die Fehler am Produkt zu erkennen und klar festzustellen ob es an einer Ungenauigkeit der Maschine, an fehlerhaften Einbau von Werkzeugen oder andere Gründe vorliegen, muss man interdisziplinär mit allen Abteilungen am Prozess arbeiten und transparent kommunizieren.Zufällige Fehler lassen sich schwer eingrenzen, systematische Fehler sind nach eingehender Analyse zu beseitigen.